Retirer votre impression 3D métal

Retirer l’impression 3D métal du plateau Lorsque votre impression 3D en métal est terminée, laissez le plateau refroidir. Retirez délicatement le plateau de l’imprimante et placez le avec l’impression 3D en métal, toujours attachée, dans le bac de dégagement de colle. Remplissez le bac de dégagement de colle avec de l’eau du robinet. Il faut environ 1 à 6 heures pour que la colle se dissolve, selon la taille de la surface inférieure. Une fois la colle dissoute, tournez doucement l’impression pour la retirer. Attention : Ne forcez pas pour retirer votre impression 3D car cela pourrait endommager la pièce imprimée en 3D. Astuce : L’eau utilisée pour dissoudre la colle peut être vidée dans l’évier.

Concevoir votre modèle pour l’impression métal

La conception de votre modèle pour Metal FFF a des exigences différentes de l’utilisation d’autres matériaux. Les principales raisons sont : Ultimaker Cura 5.1 possède des fonctionnalités pour corriger automatiquement le retrait et augmente la stabilité de la pièce. Lors de l’utilisation de Cura 5.1, il reste trois contraintes de conception importantes La taille maximale des pièces est de 100x100x100 mm en raison du retrait, de la pénétration du déliantage et de la répartition homogène de la chaleur. Murs minces non supportés ne dépassant pas 6 pour 1. Pour minimiser les risques d’effondrement structurel, des rapports hauteur/largeur ne dépassant pas 6 pour 1 se sont avérés efficaces. L’épaisseur de paroi minimale recommandée : 2 x largeur de ligne (0,8 mm pour CC 0,4, 1,2 mm pour CC 0,6). Épaisseur de paroi maximale. Pour garantir que le processus de déliantage atteigne complètement l’intérieur du modèle 3D, les parois ne doivent pas être plus épaisses que 30 mm.

Ajuster la tension du chargeur pour les impressions avec le kit métal

Cet article concerne Kit d’extention métal Il est important d’ajuster la tension du chargeur lorsque vous utilisez le filament BASF Forward AM Ultrafuse®17-4 PH et le filament de support Ultrafuse® sur votre imprimante Ultimaker. Le réglage de la tension du chargeur est essentiel car : Exigences et informations Instructions Utilisez le tournevis hexagonal de 2 mm fourni avec votre imprimante Ultimaker pour abaisser la tension du chargeur jusqu’à la moitié supérieure, comme illustré dans l’image ci-dessous. Conseil : n’oubliez pas de régler la tension du chargeur à sa valeur par défaut lorsque vous passez à un autre matériau.

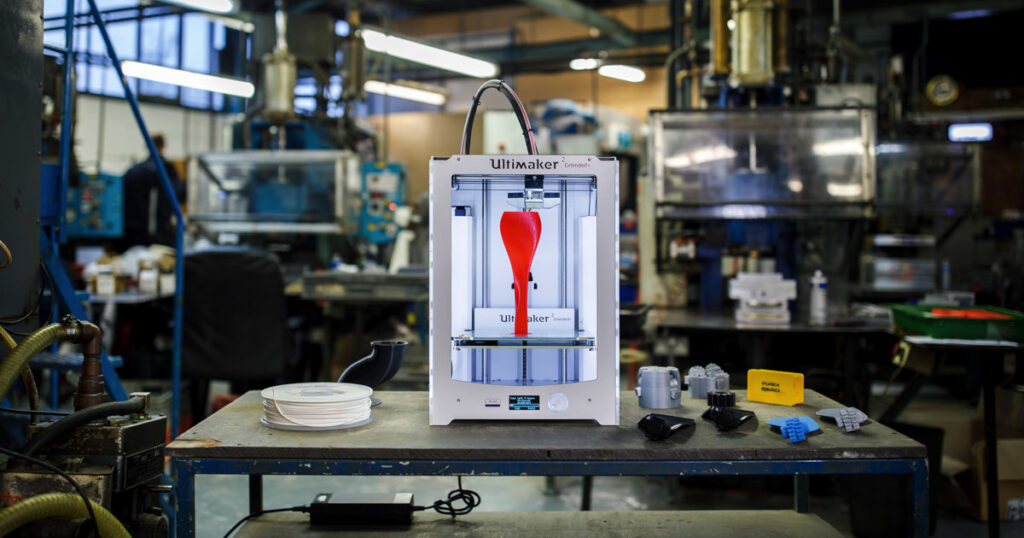

Ultimaker x Sylatech

La société française Sylatech utilise les imprimantes 3D Ultimaker pour le prototypage de pièces d’échantillons pour ses clients.Cela lui permet de tester ses différentes conceptions sans investir dans un quelconque outillage.Notre étude met en avant une comparaison des coûts et délais entre une approche classique et l’intégration d’imprimantes 3D. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x Bose

Avec les imprimantes 3D Ultimaker, l’équipe BOSEbuild a pu réaliser des essais approfondis sur une pièce cruciale dès les premières étapes de conception. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x Heineken

Assurer la continuité de la production avec l’impression 3D L’usine de Séville est capable de produire jusqu’à 500 millions de litres de bière par an. Mais Heineken est toujours à la recherche de nouvelles façons d’améliorer son efficacité déjà impressionnante. C’est pourquoi elle a commencé à étudier les possibilités offertes par l’impression 3D. Après avoir mis en place un laboratoire d’impression 3D, l’équipe s’est fixé des objectifs pour améliorer le processus de fabrication en termes de rendement, de disponibilité et de sécurité. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x ABB Robotics

Des prototypes fonctionnels économiques et personnalisés Grâce à l’impression 3D, ABB Robotics peut minimiser les risques survenant dans le processus de développement en prouvant la viabilité d’une conception avant d’investir dans un outil coûteux.Cette approche réduit le processus de développement de plusieurs mois à seulement quelques jours. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Raise3D x Spank

Les imprimantes de la série Pro3 aident SPANK à réduire son temps de validation des composants par 5 SPANK INDUSTRIES est l’une des rares marques de sa taille dans le monde, avec la conception, le développement et la fabrication en interne d’une gamme complète de composants uniques et exclusifs. Depuis 2002, elle produit des composants de VTT à gravité fabriqués avec précision. À partir de matières premières de la plus haute qualité, SPANK fabrique des produits dans son usine en propriété exclusive. Ce cas client est disponible en anglais au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Utilisation de la résine Elastic 50A de Formlabs

Avis : Les bacs Resin Tank LT (Form 2) ou Form 3 Resin Tank V2 sont nécessaires pour imprimer avec de la résine Elastic 50A. La résine Elastic 50A est un matériau élastomère destiné aux applications qui requièrent un allongement et un retour élastique élevés. Utilisez la résine Elastic 50A pour des pièces qui devront se plier, s’étirer, se compresser, et résister à des cycles répétés sans se rompre. Lé résine Elastic 50A est un matériau transparent, qui convient aussi à la fabrication de modèles médicaux et de pièces robotiques souples. Pour en savoir plus sur les applications de la résine Elastic 50A, voir Introduction à l’Elastic 50A Resin (Anglais seulement). L’impression avec la résine Elastic 50A se fait avec une épaisseur de couche de 100 microns. Il faut utiliser un Resin Tank LT pour imprimer avec la résine Elastic 50A. Ce matériau est recommandé pour : Il ne convient pas pour : Remarque : Pour en savoir plus sur les performances ou les propriétés matérielles spécifiques de la résine Elastic 50A, consultez la fiche de données de sécurité (FDS) et la fiche technique. Consultez toujours la FDS comme source principale d’information pour savoir comment manipuler les matériaux Formlabs correctement et en toute sécurité. Comparaison avec d’autres matériaux L’élasticité est la capacité d’un objet ou d’un matériau à retrouver sa forme après avoir été étiré ou comprimé. La résine Elastic 50A est formulée pour reprendre rapidement sa forme initiale. La valeur de dureté exprime la rigidité d’un matériau. La résine Elastic 50A présente une dureté inférieur à celui des autres résines Formlabs, la rendant appropriée pour le prototypage de pièces normalement conçues en silicone. La résine Elastic 50A a une résistance plus forte au déchirement que d’autres matériaux, ce qui permet de soumettre les pièces à des usages répétés. Les propriétés spécifiques de la résine Elastic 50A sont comparées dans le tableau suivant avec celles des Résines Techniques et d’autres matériaux : Formlabs résine Elastic 50A Formlabs résine Flexible 80A Dureté Shore 50A 83A Allongement à la rupture (%) 160 120 Résistance à la rupture par traction (MPa) 3,2 10,2 Résistance au déchirement (kN/m) 19,1 18,3 Couleur Transparent Transparent Pour en savoir plus sur les propriétés de performance de chaque résine Formlabs, consultez les fiches techniques des matériaux. Impression avec la résine Elastic 50A Ce matériau très particulier requiert plus de supports d’impression que d’autres résines Formlabs. La densité de supports doit être augmentée pour des pièces présentant des parties de section épaisse, celles-ci devant rester peu éloignées de la plateforme de fabrication. Il faut éviter d’incliner les pièces présentant des parties séparées qui se rejoignent ensuite au cours de l’impression. Évitez d’utiliser des supports longs, non attachés, pour imprimer avec l’Elastic 50A Resin. Des supports isolés de plus de 20 mm de long peuvent poser problème à l’impression. Augmentez la densité des supports ou ajoutez-en manuellement pour que les supports se soutiennent mutuellement. Il est normal de constater une légère déformation des supports imprimés en résine Elastic 50A de part les forces exercées sur ces derniers durant le cycle de décollement. Recommandations relatives aux caractéristiques d’impression La conception de pièces pour l’impression en résine Elastic 50A doit suivre les recommandations de Formlabs. Pour savoir comment concevoir les modèles 3D pour obtenir les meilleurs résultats d’impression, consultez le document Spécifications pour la conception de modèles 3D. Épaisseurminimum des parois avec supports : 400 micronsRecommandée: 600 microns Épaisseurminimum des parois sans supports : 600 micronsRecommandée: 800 microns Faible inclinaisonMinimum : 19 degrésRecommandée: inclinaison recommandée : 45 degrés Portée horizontale / PontMaximum : 600 microns Diamètre de fil verticalMinimum : 300 micronsMaximum : 1500 microns Distance entre deux pièces adjacentesMinimum : 1000 microns Diamètre de trouMinimum : 800 microns Finition Laver les pièces en résine Elastic 50A pendant 10 minutes sur la plateforme de fabrication. Laver la plateforme de fabrication permet de retirer les excès de résine restant et aide à retirer plus facilement les imprimés de la plateforme de plateforme de fabrication. Une fois enlevées de la plateforme, laver les pièces pendant 10 minutes à nouveau avec de l’IPA propre. La surface des pièces en résine Elastic 50A peut être un peu coulante au toucher après le lavage.Evitez d’appliquer un temps de lavage plus long que celui recommandé pour la résine Elastic 50A. L’IPA pouvant être absorbé par le matériau. Laissez les pièces sécher complètement à l’air libre avant de les manipuler ou d’enlever les supports, pour éviter qu’elles ne se cassent. Conditions de post-polymérisation Laisser toujours les pièces sécher complètement avant la post-polymérisation. Pour connaitre les conditions de post-polymérisation, se référer aux paramètres de température et de durée conseillés pour Form Cure.

Utilisation de la résine Flexible 80A de Formlabs

Avis : Un Resin Tank LT (Form 2) est nécessaire pour imprimer avec Flexible 80A Resin. Tous les bacs à résine LFS sont compatibles avec la résine Flexible 80A. La résine Flexible 80A est une résine élastomère formulée pour imprimer des pièces dures et flexibles comme le caoutchouc. La résine Flexible 80A s’imprime à 50 microns et 100 microns. Recommandée pour : Ne convient pas pour : Remarque : Pour en savoir plus sur les performances ou les propriétés matérielles spécifiques de la résine Flexible 80A, consultez la fiche de données de sécurité (FDS) et la fiche technique. Consultez toujours la FDS comme source principale d’information pour savoir comment manipuler les matériaux Formlabs correctement et en toute sécurité. Résine Flexible Formlabs FLFLGR02, post-polymérisée Résine FormlabsFlexible Formlabs FLFL8001, post-polymérisée Résine Elastic 50A Formlabs, post-polymérisée Allongement à la rupture (%) 80 120 160 Résistance à la rupture par traction (MPa) 7,7-8,5 8,9 3,2 Dureté Shore 80–85A 80A 50A Résistance au déchirement (kN/m) 10,6 24 19,1 Pour en savoir plus sur les propriétés de chaque résine Formlabs, consultez les fiches techniques des matériaux. Impression avec la résine Flexible 80A Particularités de la résine Flexible 80A La résine Flexible 80A est résine à haute viscosité. Le remplissage du bac peut prendre plus de temps qu’avec d’autres résines. Imprimer des parties hautes ou fines avec la résine Flexible 80A peut s’avérer difficile parce qu’elle se plie au cours de la phase de décollement. Essayez d’orienter la pièce le plus près possible de la plateforme de fabrication mais inclinée d’au moins 20°. Recommandations relatives aux spécificités de la pièce à imprimer Épaisseur des parois avec supportsMinimum : 400 micronsRecommandée : 600 microns Épaisseur des parois sans supportsMinimum : 600 micronsRecommandée : 800 microns Angle faible d’inclinaisonMinimum : 19 degrésRecommandée : 45 degrés Portée horizontale / PontMaximum : 600 microns Diamètre de fil verticalMinimum : 300 micronsMaximum : 1500 microns Distance entre deux pièces adjacentesMinimum : 1000 microns Diamètre de trouMinimum : 800 microns Conseil : Lorsque vous réalisez votre modèle, gardez à l’esprit que sa flexibilité dépendra de sa structure et de son épaisseur. Une pièce épaisse sera résistante aux chocs mais moins flexible. Finition Pour retirer une pièce imprimée en résine Flexible 80A de la plateforme de fabrication, insérez une spatule ou une pince coupante sous l’un des bords et décollez-la de la surface de la plateforme. Lavez les pièces imprimées avec la résine Flexible 80A dans le solvant de votre choix pendant deux périodes de 10 minutes. La Form Wash agite le bain de solvant et sort les pièces du bain après une durée définie. Si le modèle présente des cavités ou des canaux internes, la résine liquide doit être soigneusement évacuée de ces éléments. Laissez les pièces sécher complètement avant post-polymérisation. Conditions de post-polymérisation La résine Flexible 80A nécessite une post-polymérisation pour acquérir ses propriétés mécaniques optimales. Pour connaître les recommandations de post-polymérisation, consultez l’article d’assistance Paramètres de durée et de température de la Form Cure.