L’orientation peut faire la différence entre une impression réussie et un échec. En impression 3D, l’orientation se définit comme le positionnement de la pièce dans le volume d’impression. Elle a une incidence sur la stabilité, la finition de surface et l’imprimabilité de la pièce imprimée.

Les meilleures pratiques d’orientation des modèles sont notamment les suivantes :

- Incliner les surfaces planes d’un angle de 10 à 20°

- Préserver l’intégrité des intersections

- Préserver les détails fins du modèle

- Prévenir la formation de cavités ayant un effet d’aspiration

- Réduire les minima

Conseil : Un manipulateur sphérique sert à orienter le modèle librement à la main. Pour afficher le manipulateur, cliquez sur View > Show/Hide Manipulators (Afficher > Afficher les manipulateurs) dans la barre de menu.

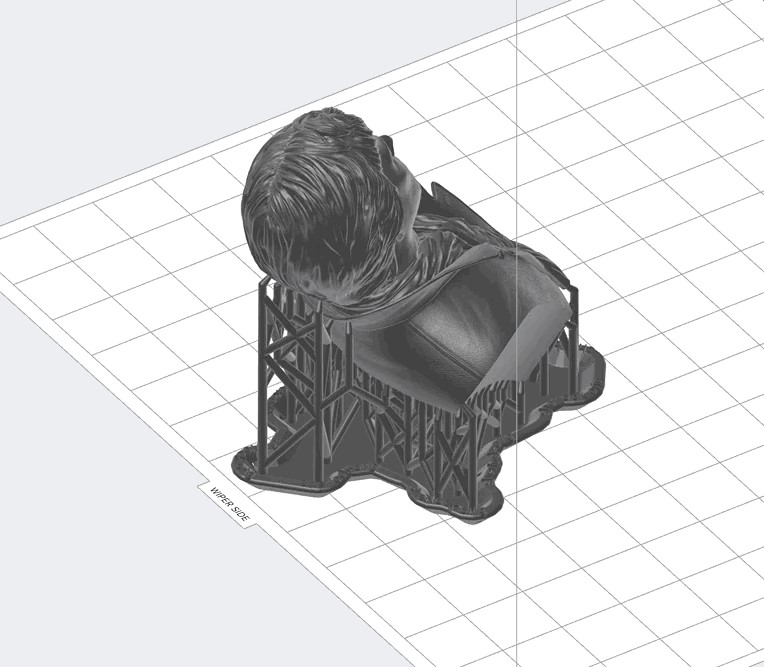

Réduction du temps d’impression

Lorsqu’un modèle est imprimé incliné, les supports générés sont de différentes longueurs. Si vous imprimez sur une Form 2, vous pouvez placer les supports les plus longs plus près du côté racloir. Cela diminue la distance parcourue par le racloir lors des dernières couches, ce qui réduit le temps d’impression de votre modèle. Lorsque vous travaillez avec une imprimante LFS Formlabs (par exemple, la Form 3 ou la Form 3L), l’orientation des pièces dans PreForm pour qu’elles soient plus proches du côté du mélangeur minimise la distance que la LPU doit parcourir le long de l’axe X lors de l’impression.

Conseil : Changer le Raft Type (Type de base) du modèle permet de gagner du temps lors de l’impression des premières couches d’une pièce.

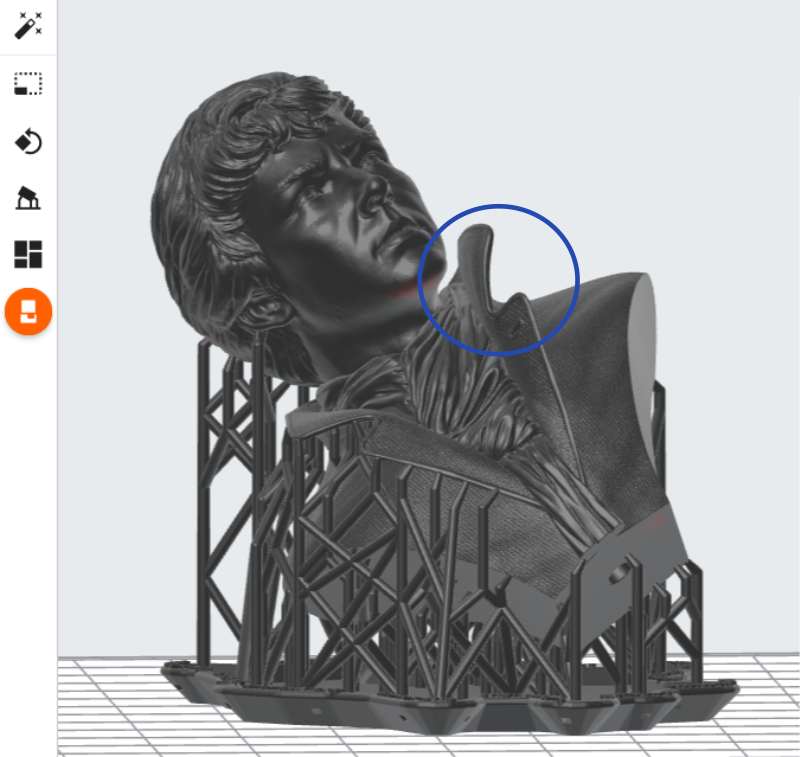

Inclinaison d’une surface plane

Incliner de 10 à 20° des surfaces planes de grande taille accroit significativement les chance de réussite de l’impression. En imprimant un modèle incliné, vous réduisez la surface de chaque couche tout en diminuant la surface de contact entre la pièce imprimée et le bac. En réduisant cette surface, la pièce est soumise à des forces plus faibles lorsque la plateforme de fabrication s’élève, à chaque nouvelle couche.

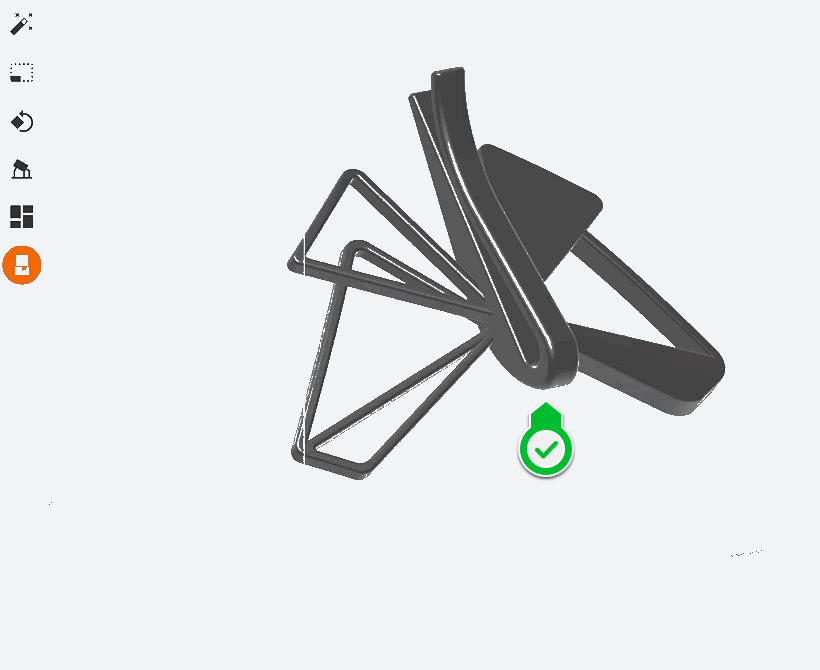

Préserver l’intégrité des intersections

Lorsque deux parties d’un modèle se croisent, il existe un risque de fissure ou de cassure au point d’intersection. Orientez le modèle de façon que cette intersection soit positionnée face à la plateforme de fabrication pour créer une base d’impression commune aux deux parties. Les couches se séparent alors en deux au point d’intersection au lieu de se rejoindre en ce point.

Remarque : Les risques de cassure ou de fissure sont plus élevés avec l’Elastic 50A Resin et la Flexible 80A Resin. Plus la résine est rigide, plus ces risques diminuent.

Orientation pour éviter les parties en surplomb

Les pièces sont imprimées couche par couche. Chaque couche se place sur la précédente. Sans support adéquat, ces surplombs ne s’impriment pas ou seulement partiellement.

Pour éviter ces erreurs d’impression, il faut orienter le modèle de façon à ce que ses éléments soient autoportants et ne soient pas en surplomb par rapport au corps de la pièce. Utilisez l’outil de vue en coupe pour examiner chaque couche et vérifier qu’il n’y a pas d’éléments sans supports ou de minima.

Conseil : Faites glisser le curseur du côté droit pour examiner le modèle en coupe, couche par couche.

Réduire les minima

Tous les modèles présentent des minima, qui sont les points les plus bas sur une surface. Faire pivoter le modèle pour le placer face à la plateforme de fabrication selon différents angles va changer le minima et la façon dont chaque couche va se fabriquer en dessous.

Conseil : Utilisez PreForm pour afficher les minima insuffisamment soutenus et les traiter.

Prévenir la formation de cavités ayant un effet d’aspiration

Les modèles creux et les surfaces concaves présentent un risque de création de cavités d’aspiration durant l’impression. En positionnant une cavité vers le haut dans Preform, de l’air peut être emprisonné entre la pièce en cours d’impression et le bac à résine, ce qui provoque un phénomène d’aspiration. La pièce risque de coller au bac et de se détacher de la plateforme.

Utilisez PreForm pour afficher les minima insuffisamment soutenus et les traiter.

Conseil : Si le modèle est un volume fermé (une sphère creuse par exemple) ou qu’il contient des volumes vides, utilisez le logiciel de CAO pour remplir ce vide ou ajouter des trous de drainage pour éviter l’aspiration pendant l’impression.

Enregistrement des modifications

Après avoir orienté votre modèle pour qu’il s’imprime au mieux, enregistrez-le au format FORM pour sauvegarder les modifications des paramètres.