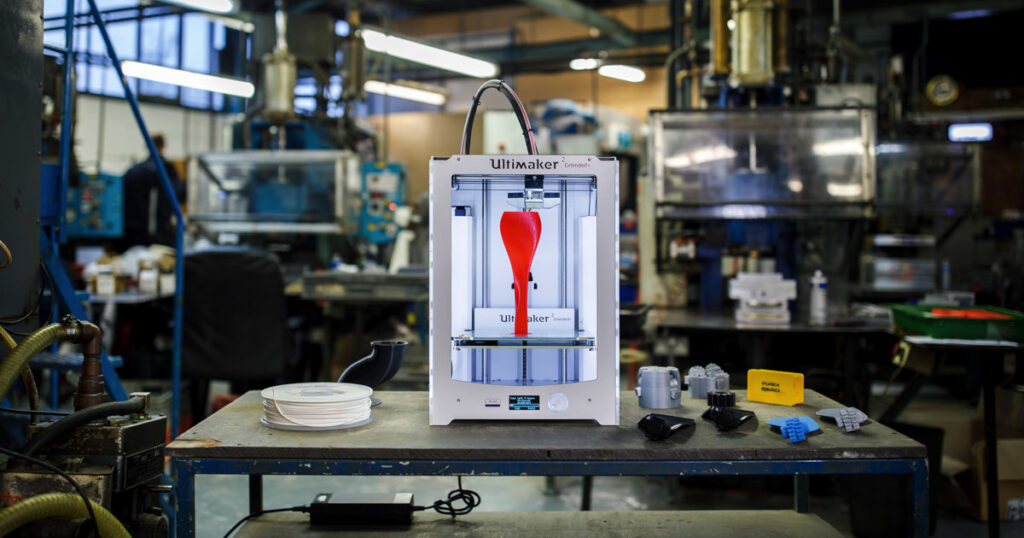

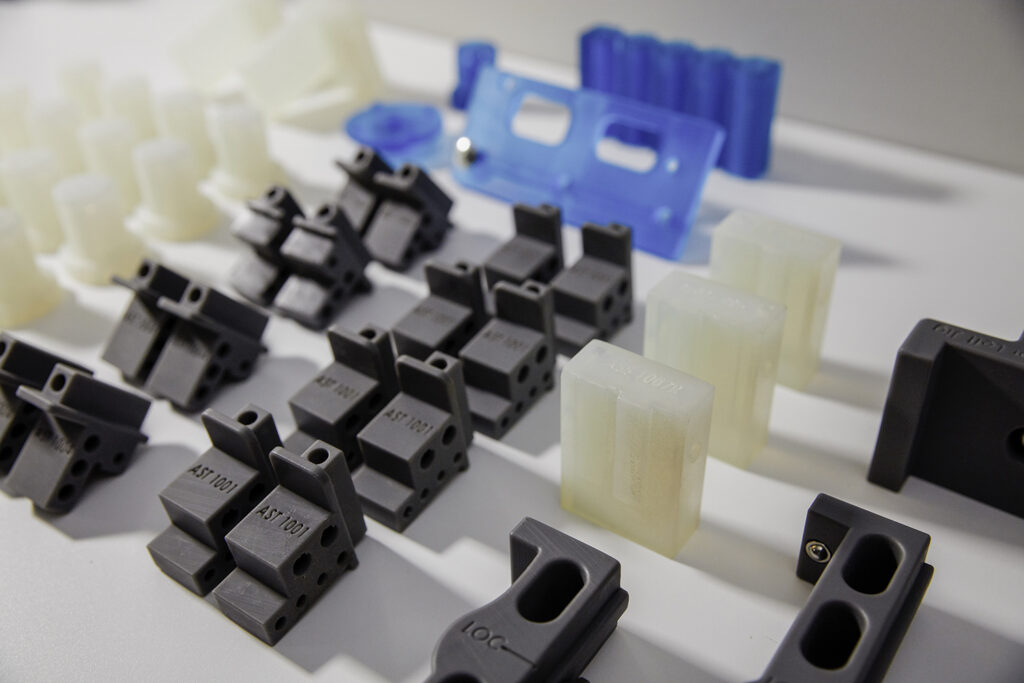

Ultimaker x Sylatech

La société française Sylatech utilise les imprimantes 3D Ultimaker pour le prototypage de pièces d’échantillons pour ses clients.Cela lui permet de tester ses différentes conceptions sans investir dans un quelconque outillage.Notre étude met en avant une comparaison des coûts et délais entre une approche classique et l’intégration d’imprimantes 3D. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x Bose

Avec les imprimantes 3D Ultimaker, l’équipe BOSEbuild a pu réaliser des essais approfondis sur une pièce cruciale dès les premières étapes de conception. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x Heineken

Assurer la continuité de la production avec l’impression 3D L’usine de Séville est capable de produire jusqu’à 500 millions de litres de bière par an. Mais Heineken est toujours à la recherche de nouvelles façons d’améliorer son efficacité déjà impressionnante. C’est pourquoi elle a commencé à étudier les possibilités offertes par l’impression 3D. Après avoir mis en place un laboratoire d’impression 3D, l’équipe s’est fixé des objectifs pour améliorer le processus de fabrication en termes de rendement, de disponibilité et de sécurité. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x ABB Robotics

Des prototypes fonctionnels économiques et personnalisés Grâce à l’impression 3D, ABB Robotics peut minimiser les risques survenant dans le processus de développement en prouvant la viabilité d’une conception avant d’investir dans un outil coûteux.Cette approche réduit le processus de développement de plusieurs mois à seulement quelques jours. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Raise3D x Spank

Les imprimantes de la série Pro3 aident SPANK à réduire son temps de validation des composants par 5 SPANK INDUSTRIES est l’une des rares marques de sa taille dans le monde, avec la conception, le développement et la fabrication en interne d’une gamme complète de composants uniques et exclusifs. Depuis 2002, elle produit des composants de VTT à gravité fabriqués avec précision. À partir de matières premières de la plus haute qualité, SPANK fabrique des produits dans son usine en propriété exclusive. Ce cas client est disponible en anglais au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Raise3D x Hegen

Raise3D Tech donne au géant des biberons Hegen une avance dans son industrie Fondée en 2015, Hegen, marque nationale de biberons à Singapour, a fait sensation dès son lancement. Avec le programme de soins infirmiers multifonctionnel de « pompage, stockage, alimentation » et un certain nombre de prix de design, elle est devenue une marque de renommée mondiale pour les mères et les bébés. Hegen vient de l’allemand « hegen und pflegen », qui signifie « chérir et soigner ». Avec près de 100 biberons de haute qualité, Hegen protège l’expérience d’alimentation sûre et agréable de millions de mères à travers le monde. L’innovation a toujours été la compétence principale de Hegen. Avec l’aide et l’imprimante Raise3D d’ELH Additive manufacturing, fournisseur de solutions de fabrication additive et distributeur de Raise3D à Singapour, Hegen est en mesure d’innover en matière de produits. La Raise3D E2 accorde à Hegen des capacités de production flexibles, avec divers matériaux et une facilité d’utilisation pour les ingénieurs. Ce cas client est disponible en anglais au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x Forces aériennes royales néerlandaises

Accélérer la maintenance grâce à des outils imprimés en 3D Les forces aériennes royales néerlandaises sont les gardiennes du ciel des Pays-Bas. Leur flotte comprend un large éventail d’hélicoptères, d’avions de chasse et d’avions-cargos. Ces avions comportent de nombreuses pièces uniques, conçues sur mesure et difficiles à fabriquer avec des outils du commerce.C’est pourquoi les forces aériennes royales néerlandaises ont commencé à imprimer des outils sur mesure avec les imprimantes 3D d’Ultimaker. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Ultimaker x Ford

Réinventer la fabrication efficace avec l’impression 3D Depuis sa fondation en 1914, Ford a été un moteur de l’innovation dans le domaine de la fabrication automobile. Depuis la mise en place de la chaîne de montage mobile il y a 115 ans (également connue sous le nom de Fordisme) à l’utilisation actuelle de la fabrication additive, Ford réfléchit sans cesse à l’avenir pour accélérer la fabrication de ses véhicules grâce à une productivité, une ergonomie et un contrôle de la qualité accrus. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Formlabs x Ashley Furniture

Ashley Furniture : d’une simple idée à 700 pièces imprimées en 3D dans l’usine Peu après qu’Ashley Furniture est installée sa première imprimante 3D stéréolithographique (SLA),l’un de ses ingénieurs de production a eu une idée. Était-il possible de remplacer des chevillesde positionnement usinées par des pièces imprimées en 3D ? Ces pièces finales permettraientd’éviter les longs délais de réalisation et les quantités minimales de commande imposées parla sous-traitance.La réponse était oui, mais elle a donné lieu à davantage de questions. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Formlabs x Braskem

Comment Braskem a utilisé l’impression 3D pour le moulage par injection La fabrication de moules est utilisée dans tous les secteurs par des concepteurs de produits,des entrepreneurs et des enseignants pour réaliser des productions rapides, prototyper desmoules complexes, tester la production avec des plastiques d’usage final, et bien d’autresapplications. Le moulage par injection en particulier est un procédé polyvalent qui sert enproduction de grands volumes.Pour les entreprises qui utilisent le moulage par injection, associer une imprimante 3D Formlabsà la fabrication de moules permet aux ingénieurs et aux concepteurs d’obtenir rapidementdes moules à un coût abordable. En plus de compléter le procédé de fabrication, les moulesd’injection imprimés en 3D s’obtiennent plus rapidement et sont moins coûteux que ceuxréalisés par usinage CNC ou par d’autres procédés traditionnels.Formlabs s’est entretenu avec Michelle Sing et Jake Fallon, ingénieurs de développementtechnologique, Collin Azinge, ingénieur en procédés de fabrication additive, et Fabio Lamon,responsable mondial des technologies de fabrication additive de Braskem, l’un des leadersmondiaux de la pétrochimie, pour qu’ils racontent leur première expérience du moulage parinjection avec une pièce imprimée en 3D. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.