Formlabs est fier d’annoncer la poudre TPU 90A, le premier matériau à surface douce pour les imprimantes SLS de la série Fuse. Le TPU ouvre de nouvelles possibilités d’applications : il combine une résistance à la déchirure et un allongement à la rupture élevés avec la liberté de conception et la durabilité de l’impression 3D SLS.

La poudre TPU 90A est un élastomère flexible, idéal pour l’impression 3D de pièces telles que :

- Objets de technologie portable sûrs pour la peau

- Semelles, attelles, orthèses et prothèses

- Équipements sportifs de protection

- Joints, sceaux, masques, courroies, bouchons et tubes

- Rembourrage, amortisseurs, coussins et pinces

En ajoutant la poudre TPU 90A à votre gamme de matériaux SLS, vous pouvez combiner l’efficacité, le faible prix et la facilité d’utilisation des imprimantes de la série Fuse avec la capacité de fabriquer en interne des pièces SLS à surface douce. Le taux de renouvellement de 20 % est le plus faible de toutes nos poudres SLS à ce jour, ce qui réduit le coût par pièce et permet de créer des prototypes en caoutchouc, des produits finis et des aides à la fabrication en interne sans outillage coûteux.

Pourquoi du TPU pour la série Fuse ?

Il existe actuellement de nombreuses façons de fabriquer des pièces élastomères, comme par exemple les flux de travail de moulage traditionnels et les imprimantes 3D traditionnelles à fusion sur lit de poudre. Ces flux de travail sont cependant entravés soit par les limites géométriques du moulage, soit par le coût et les flux de travail complexes de la plupart des grandes solutions industrielles d’impression 3D. La poudre TPU 90A pour la série Fuse de Formlabs est la solution idéale pour rapidement fabriquer des pièces complexes et flexibles en interne.

Les imprimantes Fuse de Formlabs sont les premiers systèmes d’impression 3D par fusion sur lit de poudre à combiner une puissance SLS de niveau industriel avec un faible encombrement et un prix abordable. Maintenant que le flux de travail a été éprouvé par des milliers de clients Fuse, l’extension de sa gamme de poudres est la priorité absolue de Formlabs. Un processus SLS accessible permet aux petites entreprises de se lancer et de contrôler leurs moyens de production, et aux grandes entreprises de diversifier et de décentraliser leurs méthodes de fabrication pour stabiliser leurs chaînes d’approvisionnement. Ajouter à la série Fuse de nouveaux matériaux couramment utilisés dans le secteur est le meilleur moyen de favoriser l’innovation et d’encourager de nouveaux flux de travail dans toutes les disciplines.

| Propriété | Nylon 11 CF | Nylon 12 GF | Nylon 12 | Nylon 11 | TPU 90A |

|---|---|---|---|---|---|

| Rigidité | ★★★★ | ★★★★ | ★★★ | ★★ | ★ |

| Ductilité | ★★★ | ★ | ★★ | ★★★★ | ★★★★★ |

| Stabilité thermique | ★★★★ | ★★★★ | ★★★ | ★ | ★ |

| Taux de renouvellement | 30 % (N2) | 30 – 50 % (air) | 30 % (air) | 30 % (N2) 50 % (air) | 20 % (air) |

La poudre TPU 90A offre la rigidité la plus faible et la ductilité la plus élevée de notre famille de poudres SLS.

Que peut faire la poudre TPU 90A ?

Le TPU, ou polyuréthane thermoplastique, est l’un des thermoplastiques élastomères les plus couramment utilisés en ingénierie, en conception et en fabrication industrielle. Ce matériau caoutchouteux et durable est présent partout : des articles de sport aux appareils médicaux, en passant par les semelles des chaussures que vous portez.

Il existe des flux de travail éprouvés pour la fabrication traditionnelle de pièces en TPU, et ces flux de travail sont toujours idéaux pour les produits en caoutchouc fabriqués en série. La poudre TPU 90A est facile à utiliser sur les imprimantes de la série Fuse pour fabriquer des prototypes rapides, des aides à la fabrication et des produits personnalisés.

Prototypage rapide

La série Fuse permet aux entreprises de regrouper leurs capacités de prototypage dans leurs locaux, ce qui réduit les délais et les coûts qui accompagnent la sous-traitance à des fournisseurs de services ou des ateliers d’usinage.

Le prototypage d’un casque de sport, par exemple, nécessite de pouvoir fabriquer une coque dure ainsi que des coussinets souples à l’intérieur. Des entreprises innovantes conçoivent de nouvelles structures en treillis pour ces coussinets afin qu’ils amortissent mieux les chocs, et le TPU est un matériau idéal pour ce genre d’applications.

TPU 90A Powder est idéale pour le prototypage de pièces fonctionnelles nécessitant de la flexibilité, telles que des objets de technologie portable sûrs pour la peau, des équipements sportifs performants ou des semelles intérieures de chaussures.

Expérimenter de nouvelles conceptions et formes empêche d’avoir recours à des méthodes d’outillage traditionnelles, et sous-traiter les pièces peut prendre des semaines. Le fait de pouvoir utiliser un seul flux de travail et un seul type de technologie pour la coque extérieure rigide et les coussinets intérieurs souples permet à ces innovateurs de réaliser des itérations beaucoup plus rapidement. Ces casques devront subir des tests physiques approfondis, de sorte que dix coussinets d’amortissement seront nécessaires pour une seule série de tests. Ces volumes sont trop importants pour qu’une surface d’amortissement soit minutieusement fabriquée à la main, mais trop faibles pour que le moulage traditionnel de TPU soit rentable. La réponse est l’impression 3D en interne. Les imprimantes 3D de la série Fuse peuvent facilement imprimer plusieurs structures en treillis à l’aide de la poudre TPU 90A, avec l’apport de légères modifications pour tester différentes conceptions. En modifiant la conception de la pièce pour par exemple épaissir la paroi, vous pouvez produire des pièces avec différents niveaux de dureté en fonction des applications et changer les dimensions après les essais.

Le flux de travail de la série Fuse vous donne accès à de nombreux matériaux qui couvrent une large gamme de propriétés mécaniques. Vous pouvez ainsi garder tout le processus en interne et gérer la conception de nombreux composants différents à l’aide d’une seule technologie. La poudre TPU 90A ouvre la voie à un tout nouveau type de composant pour l’impression 3D, avec la même plateforme fiable.

Prototypage dans une entreprise américaine de jouets et de vélos électriques : Radio Flyer et TPU

Apprécié par les familles depuis plus de 100 ans, Radio Flyer est le fabricant de l’emblématique Original Little Red Wagon®, qui est entré au National Toy Hall of Fame (Panthéon national des jouets). Ils ont toujours joué un rôle central dans la culture populaire et leurs chariots, trottinettes, tricycles, karts, vélos électriques et autres produits innovants sont restés en tête de la liste de Noël de chaque enfant, au plus grand plaisir des petits comme des grands.

L’impression 3D occupe une place importante dans le processus de développement de Radio Flyer, et l’ingénieur concepteur Agostino Lobello a découvert que la poudre TPU 90A permettait de réaliser des prototypes entièrement fonctionnels. « Sa finition de la surface à forte adhérence est bien meilleure que celle des autres TPE/TPU d’impression 3D avec lesquels j’ai travaillé. De ce point de vue, il ressemble davantage à notre TPE/TPU moulé par injection, ce qui est intéressant pour un prototype. Actuellement, la meilleure alternative à ce processus serait un outil prototype et l’injection de TPE ou d’autres uréthanes, ce qui est à la fois plus rentable et plus rapide », explique M. Lobello.

Les produits Radio Flyer sont soumis à des tests approfondis afin de garantir qu’ils sont sûrs, pratiques et agréables pour leurs jeunes utilisateurs. Il est essentiel de pouvoir tester les prototypes dans un environnement réel. L’équipe de conception doit donc être en mesure d’itérer rapidement des pièces robustes et résistantes à l’usure. « Les pièces elles-mêmes semblent assez durables. Nous n’aurions aucun problème à les installer sur des prototypes fonctionnels et à les tester afin d’obtenir un retour d’information sur l’ergonomie et la facilité d’utilisation. Nous sommes impatients d’utiliser ce matériau pour des bandes de roulement, des poignées, des pare-chocs, des coussins de siège et des prototypes de ressort avec un taux d’élasticité spécifique », déclare M. Lobello.

L’utilisation de la poudre TPU 90A sur les imprimantes de la série Fuse permet à Radio Flyer de créer des prototypes fonctionnels de pièces telles que ce guidon à prise souple installé sur leur vélo électrique Flyer™ L885.

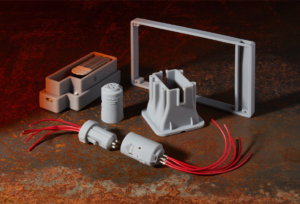

Aides à la fabrication

Si vous ne travaillez pas dans ce secteur, les différences entre les types d’aides à la fabrication peuvent être difficiles à saisir. Mais qu’il s’agisse d’un gabarit, d’un support, d’un boîtier ou d’un autre type de pièce, l’essentiel est que ces pièces jouent un rôle pivot dans tout le processus de fabrication. La poudre TPU 90A résoud un problème auquel de nombreux fabricants sont confrontés : éviter que leur équipement de fabrication coûtant des millions de dollars ne subisse une usure trop importante.

Les aides à la fabrication à surface douce peuvent contribuer à prolonger la durée de vie des machines lourdes en amortissant certains impacts ou en offrant une forme de préhension parfaite. Lorsque des joints ou des sceaux se cassent après des années d’utilisation répétée, l’opérateur peut imprimer instantanément une pièce de rechange et remettre la chaîne de fabrication en service en quelques heures à peine, au lieu d’attendre des jours voire des semaines pour obtenir une nouvelle pièce.

Le fait de disposer de matériaux en TPU signifie que des pièces de rechange et des aides à la fabrication flexibles peuvent être conçues et imprimées le jour même, pour que la production ne s’arrête jamais.

L’impression 3D constitue une garantie pour les fabricants : elle les protège des arrêts de production dus à une pièce cassée ou à une machine défectueuse. Plus les matériaux dont ils disposent en interne sont variés, mieux ils se protègent des retards de la chaîne d’approvisionnement et des coûts élevés des réparateurs. Grâce aux pièces en caoutchouc imprimées en 3D, un tout nouveau sous-ensemble de composants d’équipement peut désormais être réparé ou remplacé à la demande. Éviter l’arrêt d’une chaîne de production ou d’un processus peut permettre d’économiser des milliers de dollars par jour.

La poudre TPU 90A peut être utilisée pour des amortisseurs de vibrations dans les essais automobiles et aérospatiaux, ainsi que pour les gabarits dans les processus industriels tels que le thermoformage. Dans les usines automobiles, les grands systèmes robotiques fonctionnent sur des portiques qui doivent se plier et pivoter. Des coussins personnalisés et des boîtiers souples peuvent aider ces machines à éviter les frottements et à prolonger leur durée de vie.

Des petites séries d’objets de technologie portable personnalisés

Dans les secteurs du sport, de la mode et des technologies portables, il est impératif d’offrir des options de personnalisation pour les marques qui cherchent à conquérir davantage de parts de marché. Les coûts associés à l’outillage rendaient presque impossible la production de faibles volumes ou de pièces uniques, jusqu’à ce que des imprimantes 3D abordables ouvre la voie. Cependant, la plupart des matériaux imprimés en 3D étaient trop rigides pour le marché des articles de sport ou des objets de technologie portable, jusqu’à l’arrivée de la poudre TPU 90A. Il peut s’agir de semelles de chaussures personnalisables en fonction de l’empreinte et de la répartition du poids d’une personne, de casques de football conçus pour absorber les chocs, ou encore d’un bracelet de montre confectionné sur mesure : les possibilités sont illimitées.

La poudre TPU 90A est sûre pour la peau, et vous permet ainsi d’enfin imprimer directement des objets de technologie portable. Bien que certaines marques de montres, d’accessoires et de chaussures de luxe proposent des touches personnalisées telles que des monogrammes ou des graphiques, la personnalisation de la forme même d’un article est souvent trop coûteuse pour les fabricants. Grâce au flux de travail simple de la série Fuse et aux propriétés de la poudre TPU 90A, personnaliser des objets de technologie portable est maintenant chose possible.

Dans les secteurs du sport, de la mode et des technologies portables, offrir des options de personnalisation est impératif pour les marques qui cherchent à conquérir davantage de parts de marché. Les coûts associés à l’outillage rendaient la production à faible volume ou unique presque impossible, jusqu’à ce que l’impression 3D accessible ouvre la porte. Pourtant, la plupart des matériaux imprimés en 3D étaient trop rigides pour le marché des articles de sport ou portables, jusqu’à la poudre TPU 90A. Des semelles de chaussures qui peuvent être personnalisées à l’empreinte exacte d’une personne et à la répartition du poids, aux casques de football conçus pour la négation des impacts, en passant par un bracelet de montre moulé à votre poignet, les possibilités sont illimitées.

Les qualités sans danger pour la peau de la poudre TPU 90A et le flux de travail Fuse signifient que la personnalisation des vêtements à impression directe est enfin à portée de main. Bien que certaines marques de luxe pour les montres, les accessoires et les chaussures offrent des touches personnalisées comme des monogrammes ou des graphiques, la personnalisation de la forme et de la forme réelles d’un article a été d’un coût prohibitif pour les fabricants. Avec l’accessibilité du flux de travail de la série Fuse et les qualités sans danger pour la peau de la poudre TPU 90A, la personnalisation dans l’industrie portable est possible.

Avec la poudre TPU 90A, le flux de travail de la série Fuse permet de fabriquer des produits personnalisés en interne à un prix abordable et avec une installation optimisée.

Dispositifs médicaux

la poudre TPU 90A permet de créer toute une série de pièces médicales haute performance. Ici : prothèse (crédit : OT Supply GmbH), attelle de pouce (crédit : Spentys), orthèse de cheville-pied (crédit : Spentys), bracelet de montre, etc.

Chez Formlabs Medical, nous pensons que chaque établissement médical doit avoir accès aux outils les plus modernes pour améliorer les soins proposés et offrir la meilleure expérience possible aux patients. La poudre TPU 90A s’inscrit dans cette vision : elle vient s’ajouter à notre gamme de poudres SLS performantes et apporte une valeur ajoutée à nos imprimantes 3D de la série Fuse.

Offrant une durabilité et une résistance exceptionnelles, la poudre TPU 90A est idéale pour les prothèses, les orthèses, les appareils spécifiques aux patients et les dispositifs médicaux. Ce matériau ouvre de nouvelles possibilités d’applications aux professionnels du médical : il combine une résistance à la déchirure et un allongement à la rupture élevés avec la liberté de conception et la durabilité de l’impression 3D SLS.

La poudre TPU 90A est un élastomère flexible, idéal pour l’impression 3D de pièces médicales telles que :

- Composants et dispositifs médicaux d’utilisation finale, prototypes

- Coussinets orthopédiques et manchons de prothèses

- Objets de technologie portable, joints, amortisseurs et tubes

- Attelles, casque de remodelage crânien

- Semelles athlétiques et correctives

Comme les autres matériaux SLS, la poudre TPU 90A offre aux professionnels de la santé une méthode extrêmement rentable pour produire en interne. Il peut s’agir de semelles de chaussures personnalisables en fonction de l’empreinte et de la répartition du poids d’une personne, de casques de football conçus pour absorber les chocs, ou encore d’un bracelet de montre confectionné sur mesure : les possibilités sont illimitées.

La poudre TPU 90A est certifiée pour un contact cutané de courte durée et est sûre pour la peau. Toutefois, il n’a pas fait l’objet de tests supplémentaires pour d’autres applications biocompatibles. La validation des pièces imprimées est la responsabilité du fabricant.

Comment intégrer la poudre TPU 90A en interne ?

La poudre TPU 90A peut être facilement intégrée dans le flux de travail de la série Fuse et de la Fuse Sift. Le matériau s’imprime dans un environnement aérien et ne nécessite pas d’atmosphère inerte. En outre, les pièces en TPU n’utilisent pas Surface Armor (la coque semi-frittée qui entoure les pièces imprimées avec des poudres plus rigides), ce qui simplifie le processus de dépoudrage. Bien que la poudre TPU 90A n’ait pas besoin de Surface Armor, il est recommandé de sabler les pièces afin d’éliminer l’excès de poudre et d’obtenir un matériau plus propre et plus facile à travailler.

Il est tout à fait possible de passer de votre imprimante Fuse actuelle à la poudre TPU 90A, mais nous recommandons d’utiliser une chambre de fabrication, un tamis et une imprimante Fuse dédiés.

De nouvelles possibilités avec la poudre TPU 90A

Qu’il s’agisse d’une petite entreprise cherchant à commercialiser son premier produit ou d’une grande entreprise souhaitant se protéger des problèmes de chaîne d’approvisionnement, l’impression 3D haute performance en interne permet de réduire les coûts et de ne plus dépendre d’acteurs externes. Un matériau comme la poudre TPU 90A amplifie ces avantages en ouvrant la voie à de nouvelles applications, voire à des modèles commerciaux entièrement nouveaux. Les pièces à surface douce qui devaient auparavant être produites en série peuvent désormais être imprimées en 3D de manière uniforme sur une machine accessible.

Les matériaux sont la clé qui permet de réinventer les méthodes de conception et de fabrication. Les pièces en TPU sont omniprésentes, et l’association des performances éprouvées de ce matériau avec le puissant flux de travail SLS Fuse stimulera l’innovation dans tous les secteurs d’activité.