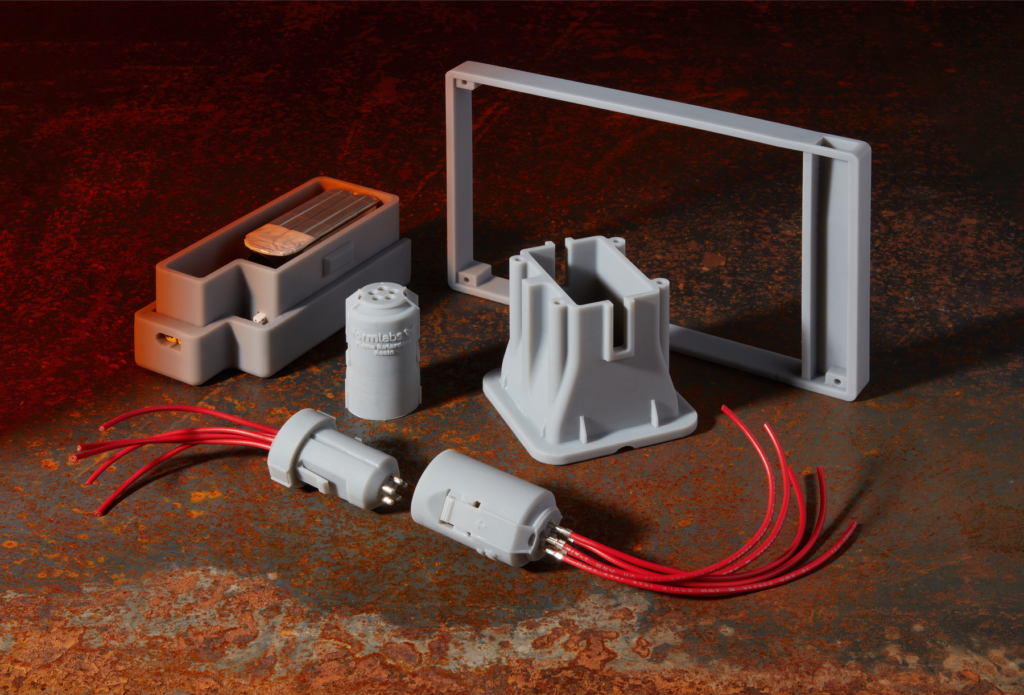

Formlabs présente la première résine auto-extinguible certifiée UL 94 V-0

Commencez à imprimer avec la première résine auto-extinguible certifiée UL 94 V-0 de Formlabs, développée pour les secteurs du transport, de l’aviation, de la production industrielle, de l’électronique et de l’aérospatiale. Utilisez Flame Retardant Resin pour imprimer facilement en 3D des pièces rigides et capables de résister à la chaleur ou au fluage qui fonctionneront à long terme dans des environnements intérieurs et industriels avec des températures élevées ou des sources d’inflammation.

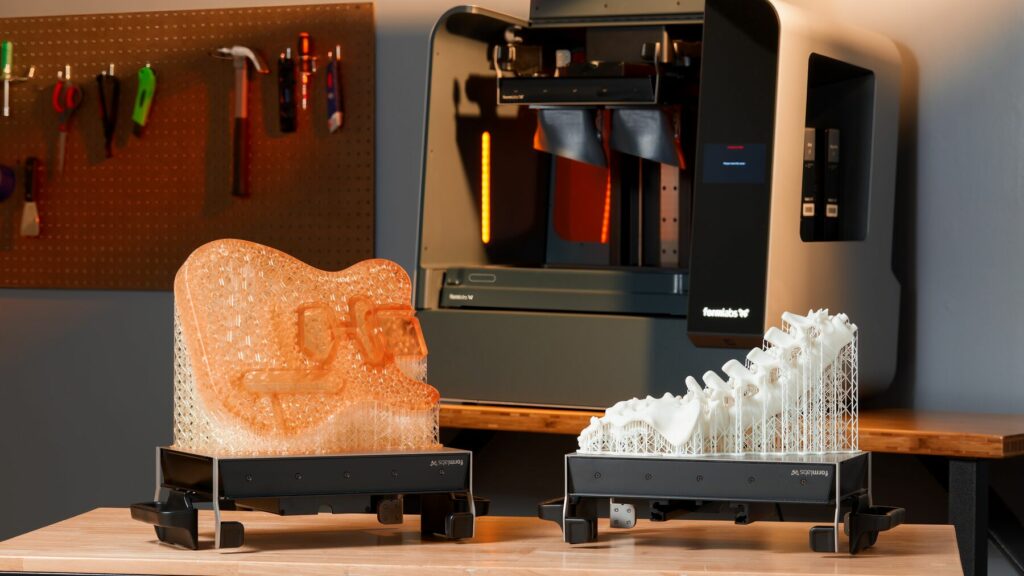

Découvrez le Build Platform 2L de Formlabs

La Build Platform 2L est le chaînon qui manquait au flux de travail de l’impression 3D SLA grand format sur la Form 3L/3BL. Grâce à la technologie de détachement rapide (Quick Release Technology), les utilisateurs peuvent imprimer des pièces de toutes tailles directement sur la plateforme de fabrication et les retirer facilement sans gratter ni faire levier.

Nettoyage de la vitre optique de la Form 2

Cet article concerne Form 2 Chaque Form 2 est dotée d’une fenêtre optique en verre traité anti-reflet pour préserver la qualité et la fiabilité de l’impression tout en protégeant les miroirs internes et les composants de l’imprimante contre la contamination par la poussière, l’huile et la résine. Gardez la fenêtre optique en verre propre pour réussir vos impressions. La fenêtre optique en verre fait partie des surfaces optiques de l’imprimante et se trouve sous le bac à résine. Toute contamination, poussière ou débris sur les surfaces optiques de l’imprimante peut causer la diffusion ou l’affaiblissement de la lumière du laser, contribuant à un échec d’impression. Visualisez le glossaire interactif 3D de Form 2 pour en savoir plus sur la fenêtre optique et son emplacement dans l’imprimante. Conseil : Si vous remarquez de la poussière ou une contamination sur la face inférieure de la fenêtre optique, contactez nous pour obtenir des instructions supplémentaires. Aperçu Pour maintenir la fenêtre optique, inspectez la surface de la fenêtre optique à la recherche de poussière, d’huile ou de contamination à l’aide d’une lampe de poche, d’une DEL ou d’un téléphone cellulaire avant l’insertion d’un bac à résine. Une fenêtre optique en verre bien éclairée Si vous remarquez de la poussière, de l’huile ou une contamination, nettoyez la surface du verre en suivant les instructions de Formlabs. Comme avec la plupart des surfaces optiques, optez pour un nettoyage minimal. Conseil : Pour protéger la fenêtre optique de la poussière, gardez le couvercle de la Form 2 fermé lorsque l’imprimante n’est pas utilisée. Fournitures recommandées Pour éliminer la poussière : Pour essuyer :* * Essuyez seulement si nécessaire après avoir enlevé la poussière. Temps estimé : 10 minutes 1. Désengagez le racloir Tirez le racloir vers l’avant de l’imprimante pour le faire sortir de sa fixation. Posez-le ensuite sur le côté tout à droite du bac. Faites glisser le support du racloir au centre. Conseil : Mettez des gants et soulevez le bac à résine en le tenant par le haut, l’avant ou les côtés pour éviter de toucher la fenêtre optique et y laisser des traces de doigts ou rayer la surface optique du bac. 2. Protégez le bac à résine Couvrez le bac à résine à l’aide du couvercle en plastique. 3. Retirez la plateforme de fabrication et le bac à résine Veillez à toujours retirer la plateforme de fabrication avant de retirer le bac à résine, afin d’éviter que de la résine s’écoule sur la fenêtre optique. Mettez de côté la plateforme de fabrication et le bac à résine couvert, sur une surface propre et plane. 4. Inspectez la fenêtre optique Conseil : Pour obtenir les meilleurs résultats, diminuez ou éteignez les lumières principales de la pièce lorsque vous inspectez la fenêtre optique à l’aide d’une source de lumière secondaire. Portez toujours des gants propres lors de la manipulation des surfaces optiques afin d’éviter toute contamination. Une fenêtre optique en verre bien éclairée Éclairez une source de lumière secondaire (par exemple, une lampe de poche, une DEL ou une lampe de téléphone cellulaire) sur la fenêtre optique pour révéler toute contamination cachée sur la surface du verre. Tenez la source de lumière à un angle le plus faible possible. À partir des bords des trois côtés accessibles (c’est-à-dire, à gauche, à l’avant et à droite), balayez la lumière d’avant en arrière à travers la fenêtre optique. Inspectez la surface optique à la recherche de poussière, de traînées d’huile, de traces de doigts ou de résine durcie. Les traînées d’huile apparaissent comme une brume bleue ou pourpre. 5. Enlever la poussière Utilisez un souffleur d’air en caoutchouc pour enlever délicatement toute poussière visible de la fenêtre optique. Assurez-vous d’enlever les grosses particules qui pourraient rayer la surface du verre. Si vous n’avez pas à disposition de souffleur d’air en caoutchouc disponible, de l’air comprimé peut être utilisé. Conseil : Évitez d’utiliser de l’air comprimé. Si nécessaire, suivez attentivement les instructions sur la boîte pour éviter de déposer le propulseur sur la surface de verre. Le propulseur contamine la fenêtre optique et peut affecter la qualité d’impression. Utilisez une lingette PEC*PAD neuve pour enlever à sec la poussière restante de la fenêtre optique. Essuyez lentement, en tirant le PEC * PAD vers vous et en vous déplaçant de la gauche vers la droite de la fenêtre optique jusqu’à ce que vous ayez nettoyé toute la surface du verre Utilisez une lingette humide uniquement si la lingette sèche ne nettoie pas complètement le verre. Attention : L’utilisation de matériaux non recommandés pour le nettoyage de la fenêtre optique peut endommager la surface du verre et affecter la qualité d’impression. 6. Chiffon humide Essuyez la fenêtre optique à l’aide d’une lingette humide seulement si de l’huile, des taches, des traces de doigts ou une contamination par la résine sont visibles. Utilisez uniquement de l’IPA pour nettoyer la surface du verre car toute autre solution de nettoyage risque de dégrader le revêtement antireflet. Attention : Évitez d’utiliser les produits nettoyants habituels qui pourraient rayer ou laisser des résidus sur le verre antireflet de la fenêtre optique. Appliquez une petite quantité d’IPA sur une lingette PAD*PAD neuve. Essuyez lentement, en tirant la PEC*PAD vers vous et en vous déplaçant de la gauche vers la droite de la fenêtre optique jusqu’à ce que vous ayez nettoyé toute la surface du verre. Il peut être nécessaires d’effectuer plusieurs passages pour obtenir une surface sans stries. Si nécessaire, utilisez une lampe de poche pour inspecter votre travail. Chaque PAD*PEC peut être utilisée plusieurs fois en repliant la lingette pour exposer une surface fraîche à chaque passage sur le panneau en verre. Conseil : Si de la résine a coulé sur la fenêtre, utilisez d’abord une petite quantité d’IPA avec un chiffon en microfibre propre. Déplacez le chiffon lentement pour permettre à l’IPA de dissoudre la résine. Laisser l’IPA sécher avant d’utiliser l’IPA avec des PAD*PEC pour essuyer la surface du verre. Après avoir nettoyé la fenêtre avec une lingette humide, passez une lingette

TPU 90A : la poudre SLS flexible de Formlabs

Formlabs est fier d’annoncer la poudre TPU 90A, le premier matériau à surface douce pour les imprimantes SLS de la série Fuse. Le TPU ouvre de nouvelles possibilités d’applications : il combine une résistance à la déchirure et un allongement à la rupture élevés avec la liberté de conception et la durabilité de l’impression 3D SLS. La poudre TPU 90A est un élastomère flexible, idéal pour l’impression 3D de pièces telles que : En ajoutant la poudre TPU 90A à votre gamme de matériaux SLS, vous pouvez combiner l’efficacité, le faible prix et la facilité d’utilisation des imprimantes de la série Fuse avec la capacité de fabriquer en interne des pièces SLS à surface douce. Le taux de renouvellement de 20 % est le plus faible de toutes nos poudres SLS à ce jour, ce qui réduit le coût par pièce et permet de créer des prototypes en caoutchouc, des produits finis et des aides à la fabrication en interne sans outillage coûteux. Pourquoi du TPU pour la série Fuse ? Il existe actuellement de nombreuses façons de fabriquer des pièces élastomères, comme par exemple les flux de travail de moulage traditionnels et les imprimantes 3D traditionnelles à fusion sur lit de poudre. Ces flux de travail sont cependant entravés soit par les limites géométriques du moulage, soit par le coût et les flux de travail complexes de la plupart des grandes solutions industrielles d’impression 3D. La poudre TPU 90A pour la série Fuse de Formlabs est la solution idéale pour rapidement fabriquer des pièces complexes et flexibles en interne. Les imprimantes Fuse de Formlabs sont les premiers systèmes d’impression 3D par fusion sur lit de poudre à combiner une puissance SLS de niveau industriel avec un faible encombrement et un prix abordable. Maintenant que le flux de travail a été éprouvé par des milliers de clients Fuse, l’extension de sa gamme de poudres est la priorité absolue de Formlabs. Un processus SLS accessible permet aux petites entreprises de se lancer et de contrôler leurs moyens de production, et aux grandes entreprises de diversifier et de décentraliser leurs méthodes de fabrication pour stabiliser leurs chaînes d’approvisionnement. Ajouter à la série Fuse de nouveaux matériaux couramment utilisés dans le secteur est le meilleur moyen de favoriser l’innovation et d’encourager de nouveaux flux de travail dans toutes les disciplines. Propriété Nylon 11 CF Nylon 12 GF Nylon 12 Nylon 11 TPU 90A Rigidité ★★★★ ★★★★ ★★★ ★★ ★ Ductilité ★★★ ★ ★★ ★★★★ ★★★★★ Stabilité thermique ★★★★ ★★★★ ★★★ ★ ★ Taux de renouvellement 30 % (N2) 30 – 50 % (air) 30 % (air) 30 % (N2)50 % (air) 20 % (air) La poudre TPU 90A offre la rigidité la plus faible et la ductilité la plus élevée de notre famille de poudres SLS. Que peut faire la poudre TPU 90A ? Le TPU, ou polyuréthane thermoplastique, est l’un des thermoplastiques élastomères les plus couramment utilisés en ingénierie, en conception et en fabrication industrielle. Ce matériau caoutchouteux et durable est présent partout : des articles de sport aux appareils médicaux, en passant par les semelles des chaussures que vous portez. Il existe des flux de travail éprouvés pour la fabrication traditionnelle de pièces en TPU, et ces flux de travail sont toujours idéaux pour les produits en caoutchouc fabriqués en série. La poudre TPU 90A est facile à utiliser sur les imprimantes de la série Fuse pour fabriquer des prototypes rapides, des aides à la fabrication et des produits personnalisés. Prototypage rapide La série Fuse permet aux entreprises de regrouper leurs capacités de prototypage dans leurs locaux, ce qui réduit les délais et les coûts qui accompagnent la sous-traitance à des fournisseurs de services ou des ateliers d’usinage. Le prototypage d’un casque de sport, par exemple, nécessite de pouvoir fabriquer une coque dure ainsi que des coussinets souples à l’intérieur. Des entreprises innovantes conçoivent de nouvelles structures en treillis pour ces coussinets afin qu’ils amortissent mieux les chocs, et le TPU est un matériau idéal pour ce genre d’applications. TPU 90A Powder est idéale pour le prototypage de pièces fonctionnelles nécessitant de la flexibilité, telles que des objets de technologie portable sûrs pour la peau, des équipements sportifs performants ou des semelles intérieures de chaussures. Expérimenter de nouvelles conceptions et formes empêche d’avoir recours à des méthodes d’outillage traditionnelles, et sous-traiter les pièces peut prendre des semaines. Le fait de pouvoir utiliser un seul flux de travail et un seul type de technologie pour la coque extérieure rigide et les coussinets intérieurs souples permet à ces innovateurs de réaliser des itérations beaucoup plus rapidement. Ces casques devront subir des tests physiques approfondis, de sorte que dix coussinets d’amortissement seront nécessaires pour une seule série de tests. Ces volumes sont trop importants pour qu’une surface d’amortissement soit minutieusement fabriquée à la main, mais trop faibles pour que le moulage traditionnel de TPU soit rentable. La réponse est l’impression 3D en interne. Les imprimantes 3D de la série Fuse peuvent facilement imprimer plusieurs structures en treillis à l’aide de la poudre TPU 90A, avec l’apport de légères modifications pour tester différentes conceptions. En modifiant la conception de la pièce pour par exemple épaissir la paroi, vous pouvez produire des pièces avec différents niveaux de dureté en fonction des applications et changer les dimensions après les essais. Le flux de travail de la série Fuse vous donne accès à de nombreux matériaux qui couvrent une large gamme de propriétés mécaniques. Vous pouvez ainsi garder tout le processus en interne et gérer la conception de nombreux composants différents à l’aide d’une seule technologie. La poudre TPU 90A ouvre la voie à un tout nouveau type de composant pour l’impression 3D, avec la même plateforme fiable. Prototypage dans une entreprise américaine de jouets et de vélos électriques : Radio Flyer et TPU Apprécié par les familles depuis plus de 100 ans, Radio Flyer est le fabricant de l’emblématique Original Little Red Wagon®, qui est entré au National Toy Hall of Fame (Panthéon national des jouets). Ils ont toujours joué un rôle central dans la culture populaire et leurs chariots, trottinettes, tricycles, karts, vélos électriques et autres produits innovants sont

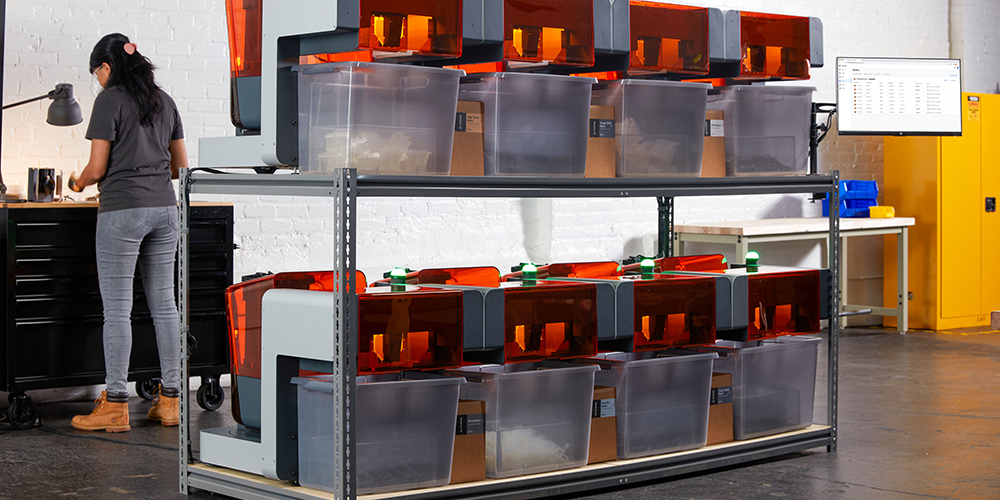

L’écosystème d’automatisation SLA Formlabs

Découvrez le Form Auto de Formlabs Le 4 janvier 2023, Formlabs a annoncé le dernier ajout à la série Form : l’extension Form Auto pour les imprimantes 3D des séries Form 3+ et Form 3B+ qui retire automatiquement les pièces de la Build Platform 2 et lance l’impression suivante sans nécessiter d’intervention, ce qui permet une impression continue 24/7. L’écosystème d’automatisation est une nouvelle solution comprenant trois nouveaux produits : Form Auto, Fleet Control et High Volume Resin System.

Kit d’outils de finition SLA Formlabs

Découvrez le Kit d’outils de finition de Formlabs Faites passer vos pièces SLA au niveau supérieur grâce aux Finishing Tools de Formlabs : un kit d’outils de post-traitement pour l’impression 3D SLA qui optimise chaque étape du flux de travail, du retrait de la pièce et des supports jusqu’au ponçage et au polissage. Créés par des ingénieurs expérimentés et validés par nos clients, ces outils de finition pour l’impression 3D ont été conçus pour améliorer la finition des surfaces, lisser les plans et les bords et améliorer l’aspect des pièces, tout en réduisant le temps de travail et le coût par pièce. Compatibilité :Compatible avec les imprimantes : Form 3+, Form 3B+, Form 3L, Form 3BL, Form 3, Form 3B, Form 2

Nouvelle imprimante 3D SLS Formlabs

Découvrez la nouvelle Fuse 1+ 30w de Formlabs Le 13 juillet 2022, Formlabs a annoncé le dernier ajout à la série Fuse, la Fuse 1+ 30W, conçue pour offrir des vitesses d’impression et une prise en charge des matériaux sans précédent, pour une production vraiment rapide en interne et un retour sur investissement élevé. Caractéristiques de la Fuse 1+ 30W :

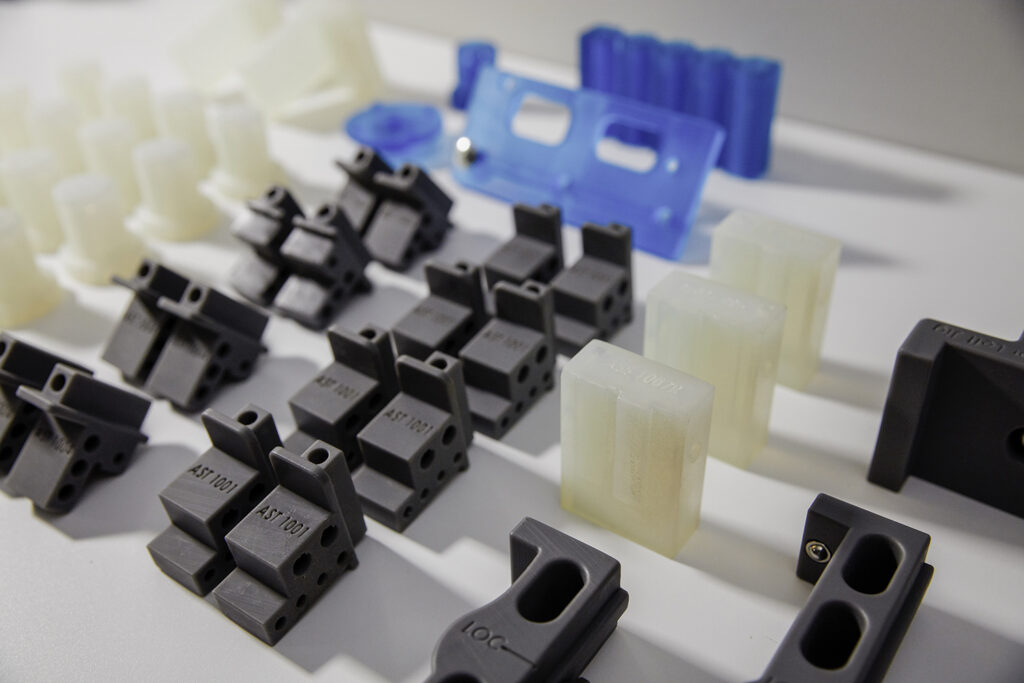

Formlabs x Ashley Furniture

Ashley Furniture : d’une simple idée à 700 pièces imprimées en 3D dans l’usine Peu après qu’Ashley Furniture est installée sa première imprimante 3D stéréolithographique (SLA),l’un de ses ingénieurs de production a eu une idée. Était-il possible de remplacer des chevillesde positionnement usinées par des pièces imprimées en 3D ? Ces pièces finales permettraientd’éviter les longs délais de réalisation et les quantités minimales de commande imposées parla sous-traitance.La réponse était oui, mais elle a donné lieu à davantage de questions. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Formlabs x Braskem

Comment Braskem a utilisé l’impression 3D pour le moulage par injection La fabrication de moules est utilisée dans tous les secteurs par des concepteurs de produits,des entrepreneurs et des enseignants pour réaliser des productions rapides, prototyper desmoules complexes, tester la production avec des plastiques d’usage final, et bien d’autresapplications. Le moulage par injection en particulier est un procédé polyvalent qui sert enproduction de grands volumes.Pour les entreprises qui utilisent le moulage par injection, associer une imprimante 3D Formlabsà la fabrication de moules permet aux ingénieurs et aux concepteurs d’obtenir rapidementdes moules à un coût abordable. En plus de compléter le procédé de fabrication, les moulesd’injection imprimés en 3D s’obtiennent plus rapidement et sont moins coûteux que ceuxréalisés par usinage CNC ou par d’autres procédés traditionnels.Formlabs s’est entretenu avec Michelle Sing et Jake Fallon, ingénieurs de développementtechnologique, Collin Azinge, ingénieur en procédés de fabrication additive, et Fabio Lamon,responsable mondial des technologies de fabrication additive de Braskem, l’un des leadersmondiaux de la pétrochimie, pour qu’ils racontent leur première expérience du moulage parinjection avec une pièce imprimée en 3D. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Formlabs x Holimaker

Holimaker produit des centaines de pièces prototypes et de pré-production avec des moules à injection imprimés en 3D. La start-up française Holimaker veut permettre au plus grand nombre d’accéder à la fabricationplastique en réalisant des outils de micro-industrie pour la transformation du plastique.HoliPress, leur produit phare, est une presse de moulage par injection manuelle qui permet auxingénieurs et aux concepteurs de produits de réaliser, sur leur bureau, des pièces plastiquesen petite série pour les prototypes, une production expérimentale, voire une quantité limitéede pièces finales. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.