Formlabs x Holimaker

Holimaker produit des centaines de pièces prototypes et de pré-production avec des moules à injection imprimés en 3D. La start-up française Holimaker veut permettre au plus grand nombre d’accéder à la fabricationplastique en réalisant des outils de micro-industrie pour la transformation du plastique.HoliPress, leur produit phare, est une presse de moulage par injection manuelle qui permet auxingénieurs et aux concepteurs de produits de réaliser, sur leur bureau, des pièces plastiquesen petite série pour les prototypes, une production expérimentale, voire une quantité limitéede pièces finales. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Formlabs x Tessy Plastics

Comment Tessy Plastics réduit les arrêts de production avec la Fuse 1 Tessy Plastics est un sous-traitant pour la fabrication de produits sur mesure en plastique moulépar injection, travaillant pour des entreprises médicales, pharmaceutiques, de diagnostic etde produits de consommation. Brian Anderson, ingénieur en recherche et développementchez Tessy Plastics, est un expert de l’utilisation de la fabrication additive pour l’améliorationdes résultats à l’atelier. Chaque semaine il doit trouver de nouvelles solutions à tout type deproblèmes apparaissant à l’atelier, allant du remplacement de pièces d’appareils à la créationd’outils et d’accessoires sur mesure. Son travail est de garantir que les délais des clients deTessy seront respectés, quel que soit le problème.Récemment, Brian a pu ajouter la Fuse 1, imprimante 3D à frittage sélectif par laser (SLS), à sonparc d’imprimantes 3D et d’autres outils de fabrication. Tessy Plastics a fait l’acquisition de sapremière imprimante 3D SLS et voici comment il l’a utilisé. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

Formlabs x Brose

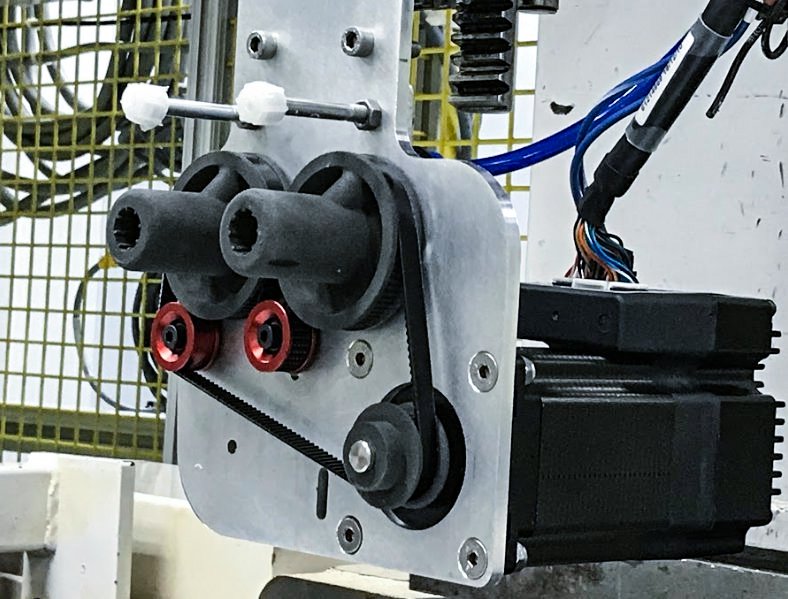

L’équipementier automobile international Brose se tourne vers l’impression 3D SLS pour produire des pièces finales Dès que vous vous asseyez dans une voiture, il est pratiquement certain que vous interagissiez avec un produit Brose. Brose est l’une des plus grandes entreprises familiales d’équipementiers automobiles de rang 1 au monde. Cette société est implantée dans 24 pays, emploie 25 000 employés, travaille avec 80 marques d’automobiles, 50 fabricants de vélos électriques, et plus de 40 fournisseurs.Un véhicule neuf sur deux produit dans le monde est équipé d’au moins un produit Brose, qu’il s’agisse de systèmes ou de composants mécatroniques, comme des structures de sièges, des composants de portière ou encore divers moteurs et entraînements électriques.Brose est l’une des entreprises allemandes des plus innovantes. Elle se trouve en excellente position pour intégrer la fabrication additive à son processus de fabrication et ses produits. Elle utilise diverses technologies de fabrication additive pour le prototypage, l’outillage et les fixations, et son prochain objectif est d’appliquer ces technologies à la production en série.L’un des outils qui va lui permettre de le réaliser est la dernière arrivée dans leur parc d’impression, la Fuse 1, première imprimante 3D SLS industrielle d’atelier de Formlabs.Cet article raconte l’expérience de Christian Kleylein, technicien de fabrication additive polymère en série chez Brose avec cette nouvelle machine, et la façon dont il prévoit d’utiliser l’impression 3D pour la fabrication en série. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.