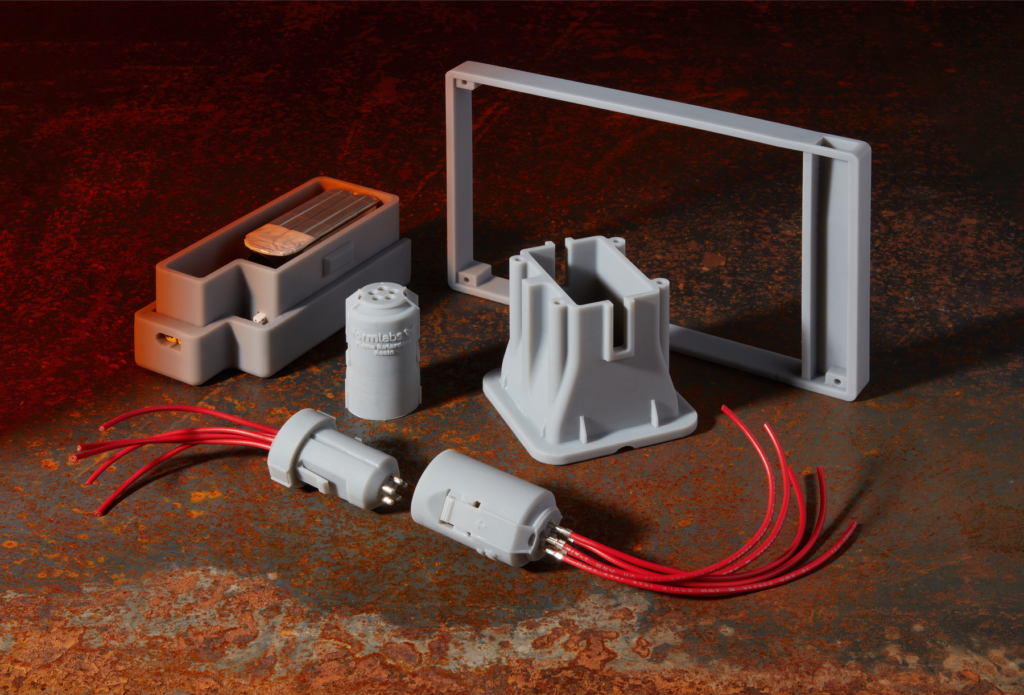

Formlabs présente la première résine auto-extinguible certifiée UL 94 V-0

Commencez à imprimer avec la première résine auto-extinguible certifiée UL 94 V-0 de Formlabs, développée pour les secteurs du transport, de l’aviation, de la production industrielle, de l’électronique et de l’aérospatiale. Utilisez Flame Retardant Resin pour imprimer facilement en 3D des pièces rigides et capables de résister à la chaleur ou au fluage qui fonctionneront à long terme dans des environnements intérieurs et industriels avec des températures élevées ou des sources d’inflammation.

TPU 90A : la poudre SLS flexible de Formlabs

Formlabs est fier d’annoncer la poudre TPU 90A, le premier matériau à surface douce pour les imprimantes SLS de la série Fuse. Le TPU ouvre de nouvelles possibilités d’applications : il combine une résistance à la déchirure et un allongement à la rupture élevés avec la liberté de conception et la durabilité de l’impression 3D SLS. La poudre TPU 90A est un élastomère flexible, idéal pour l’impression 3D de pièces telles que : En ajoutant la poudre TPU 90A à votre gamme de matériaux SLS, vous pouvez combiner l’efficacité, le faible prix et la facilité d’utilisation des imprimantes de la série Fuse avec la capacité de fabriquer en interne des pièces SLS à surface douce. Le taux de renouvellement de 20 % est le plus faible de toutes nos poudres SLS à ce jour, ce qui réduit le coût par pièce et permet de créer des prototypes en caoutchouc, des produits finis et des aides à la fabrication en interne sans outillage coûteux. Pourquoi du TPU pour la série Fuse ? Il existe actuellement de nombreuses façons de fabriquer des pièces élastomères, comme par exemple les flux de travail de moulage traditionnels et les imprimantes 3D traditionnelles à fusion sur lit de poudre. Ces flux de travail sont cependant entravés soit par les limites géométriques du moulage, soit par le coût et les flux de travail complexes de la plupart des grandes solutions industrielles d’impression 3D. La poudre TPU 90A pour la série Fuse de Formlabs est la solution idéale pour rapidement fabriquer des pièces complexes et flexibles en interne. Les imprimantes Fuse de Formlabs sont les premiers systèmes d’impression 3D par fusion sur lit de poudre à combiner une puissance SLS de niveau industriel avec un faible encombrement et un prix abordable. Maintenant que le flux de travail a été éprouvé par des milliers de clients Fuse, l’extension de sa gamme de poudres est la priorité absolue de Formlabs. Un processus SLS accessible permet aux petites entreprises de se lancer et de contrôler leurs moyens de production, et aux grandes entreprises de diversifier et de décentraliser leurs méthodes de fabrication pour stabiliser leurs chaînes d’approvisionnement. Ajouter à la série Fuse de nouveaux matériaux couramment utilisés dans le secteur est le meilleur moyen de favoriser l’innovation et d’encourager de nouveaux flux de travail dans toutes les disciplines. Propriété Nylon 11 CF Nylon 12 GF Nylon 12 Nylon 11 TPU 90A Rigidité ★★★★ ★★★★ ★★★ ★★ ★ Ductilité ★★★ ★ ★★ ★★★★ ★★★★★ Stabilité thermique ★★★★ ★★★★ ★★★ ★ ★ Taux de renouvellement 30 % (N2) 30 – 50 % (air) 30 % (air) 30 % (N2)50 % (air) 20 % (air) La poudre TPU 90A offre la rigidité la plus faible et la ductilité la plus élevée de notre famille de poudres SLS. Que peut faire la poudre TPU 90A ? Le TPU, ou polyuréthane thermoplastique, est l’un des thermoplastiques élastomères les plus couramment utilisés en ingénierie, en conception et en fabrication industrielle. Ce matériau caoutchouteux et durable est présent partout : des articles de sport aux appareils médicaux, en passant par les semelles des chaussures que vous portez. Il existe des flux de travail éprouvés pour la fabrication traditionnelle de pièces en TPU, et ces flux de travail sont toujours idéaux pour les produits en caoutchouc fabriqués en série. La poudre TPU 90A est facile à utiliser sur les imprimantes de la série Fuse pour fabriquer des prototypes rapides, des aides à la fabrication et des produits personnalisés. Prototypage rapide La série Fuse permet aux entreprises de regrouper leurs capacités de prototypage dans leurs locaux, ce qui réduit les délais et les coûts qui accompagnent la sous-traitance à des fournisseurs de services ou des ateliers d’usinage. Le prototypage d’un casque de sport, par exemple, nécessite de pouvoir fabriquer une coque dure ainsi que des coussinets souples à l’intérieur. Des entreprises innovantes conçoivent de nouvelles structures en treillis pour ces coussinets afin qu’ils amortissent mieux les chocs, et le TPU est un matériau idéal pour ce genre d’applications. TPU 90A Powder est idéale pour le prototypage de pièces fonctionnelles nécessitant de la flexibilité, telles que des objets de technologie portable sûrs pour la peau, des équipements sportifs performants ou des semelles intérieures de chaussures. Expérimenter de nouvelles conceptions et formes empêche d’avoir recours à des méthodes d’outillage traditionnelles, et sous-traiter les pièces peut prendre des semaines. Le fait de pouvoir utiliser un seul flux de travail et un seul type de technologie pour la coque extérieure rigide et les coussinets intérieurs souples permet à ces innovateurs de réaliser des itérations beaucoup plus rapidement. Ces casques devront subir des tests physiques approfondis, de sorte que dix coussinets d’amortissement seront nécessaires pour une seule série de tests. Ces volumes sont trop importants pour qu’une surface d’amortissement soit minutieusement fabriquée à la main, mais trop faibles pour que le moulage traditionnel de TPU soit rentable. La réponse est l’impression 3D en interne. Les imprimantes 3D de la série Fuse peuvent facilement imprimer plusieurs structures en treillis à l’aide de la poudre TPU 90A, avec l’apport de légères modifications pour tester différentes conceptions. En modifiant la conception de la pièce pour par exemple épaissir la paroi, vous pouvez produire des pièces avec différents niveaux de dureté en fonction des applications et changer les dimensions après les essais. Le flux de travail de la série Fuse vous donne accès à de nombreux matériaux qui couvrent une large gamme de propriétés mécaniques. Vous pouvez ainsi garder tout le processus en interne et gérer la conception de nombreux composants différents à l’aide d’une seule technologie. La poudre TPU 90A ouvre la voie à un tout nouveau type de composant pour l’impression 3D, avec la même plateforme fiable. Prototypage dans une entreprise américaine de jouets et de vélos électriques : Radio Flyer et TPU Apprécié par les familles depuis plus de 100 ans, Radio Flyer est le fabricant de l’emblématique Original Little Red Wagon®, qui est entré au National Toy Hall of Fame (Panthéon national des jouets). Ils ont toujours joué un rôle central dans la culture populaire et leurs chariots, trottinettes, tricycles, karts, vélos électriques et autres produits innovants sont

Nouvelle imprimante 3D SLS Formlabs

Découvrez la nouvelle Fuse 1+ 30w de Formlabs Le 13 juillet 2022, Formlabs a annoncé le dernier ajout à la série Fuse, la Fuse 1+ 30W, conçue pour offrir des vitesses d’impression et une prise en charge des matériaux sans précédent, pour une production vraiment rapide en interne et un retour sur investissement élevé. Caractéristiques de la Fuse 1+ 30W :

Formlabs x Tessy Plastics

Comment Tessy Plastics réduit les arrêts de production avec la Fuse 1 Tessy Plastics est un sous-traitant pour la fabrication de produits sur mesure en plastique moulépar injection, travaillant pour des entreprises médicales, pharmaceutiques, de diagnostic etde produits de consommation. Brian Anderson, ingénieur en recherche et développementchez Tessy Plastics, est un expert de l’utilisation de la fabrication additive pour l’améliorationdes résultats à l’atelier. Chaque semaine il doit trouver de nouvelles solutions à tout type deproblèmes apparaissant à l’atelier, allant du remplacement de pièces d’appareils à la créationd’outils et d’accessoires sur mesure. Son travail est de garantir que les délais des clients deTessy seront respectés, quel que soit le problème.Récemment, Brian a pu ajouter la Fuse 1, imprimante 3D à frittage sélectif par laser (SLS), à sonparc d’imprimantes 3D et d’autres outils de fabrication. Tessy Plastics a fait l’acquisition de sapremière imprimante 3D SLS et voici comment il l’a utilisé. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.

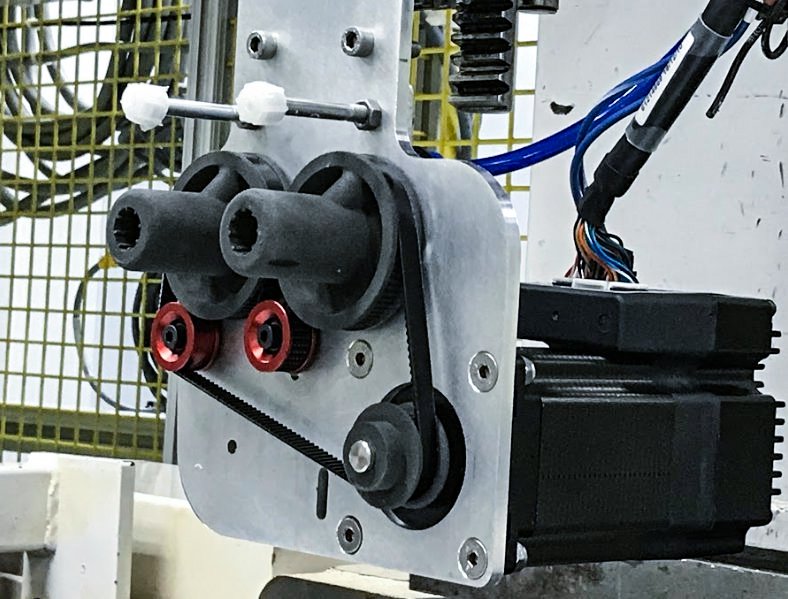

Formlabs x Brose

L’équipementier automobile international Brose se tourne vers l’impression 3D SLS pour produire des pièces finales Dès que vous vous asseyez dans une voiture, il est pratiquement certain que vous interagissiez avec un produit Brose. Brose est l’une des plus grandes entreprises familiales d’équipementiers automobiles de rang 1 au monde. Cette société est implantée dans 24 pays, emploie 25 000 employés, travaille avec 80 marques d’automobiles, 50 fabricants de vélos électriques, et plus de 40 fournisseurs.Un véhicule neuf sur deux produit dans le monde est équipé d’au moins un produit Brose, qu’il s’agisse de systèmes ou de composants mécatroniques, comme des structures de sièges, des composants de portière ou encore divers moteurs et entraînements électriques.Brose est l’une des entreprises allemandes des plus innovantes. Elle se trouve en excellente position pour intégrer la fabrication additive à son processus de fabrication et ses produits. Elle utilise diverses technologies de fabrication additive pour le prototypage, l’outillage et les fixations, et son prochain objectif est d’appliquer ces technologies à la production en série.L’un des outils qui va lui permettre de le réaliser est la dernière arrivée dans leur parc d’impression, la Fuse 1, première imprimante 3D SLS industrielle d’atelier de Formlabs.Cet article raconte l’expérience de Christian Kleylein, technicien de fabrication additive polymère en série chez Brose avec cette nouvelle machine, et la façon dont il prévoit d’utiliser l’impression 3D pour la fabrication en série. Ce cas client est disponible au format pdf. Remplissez le formulaire ci-joint pour recevoir le cas complet.